25

2024

-

10

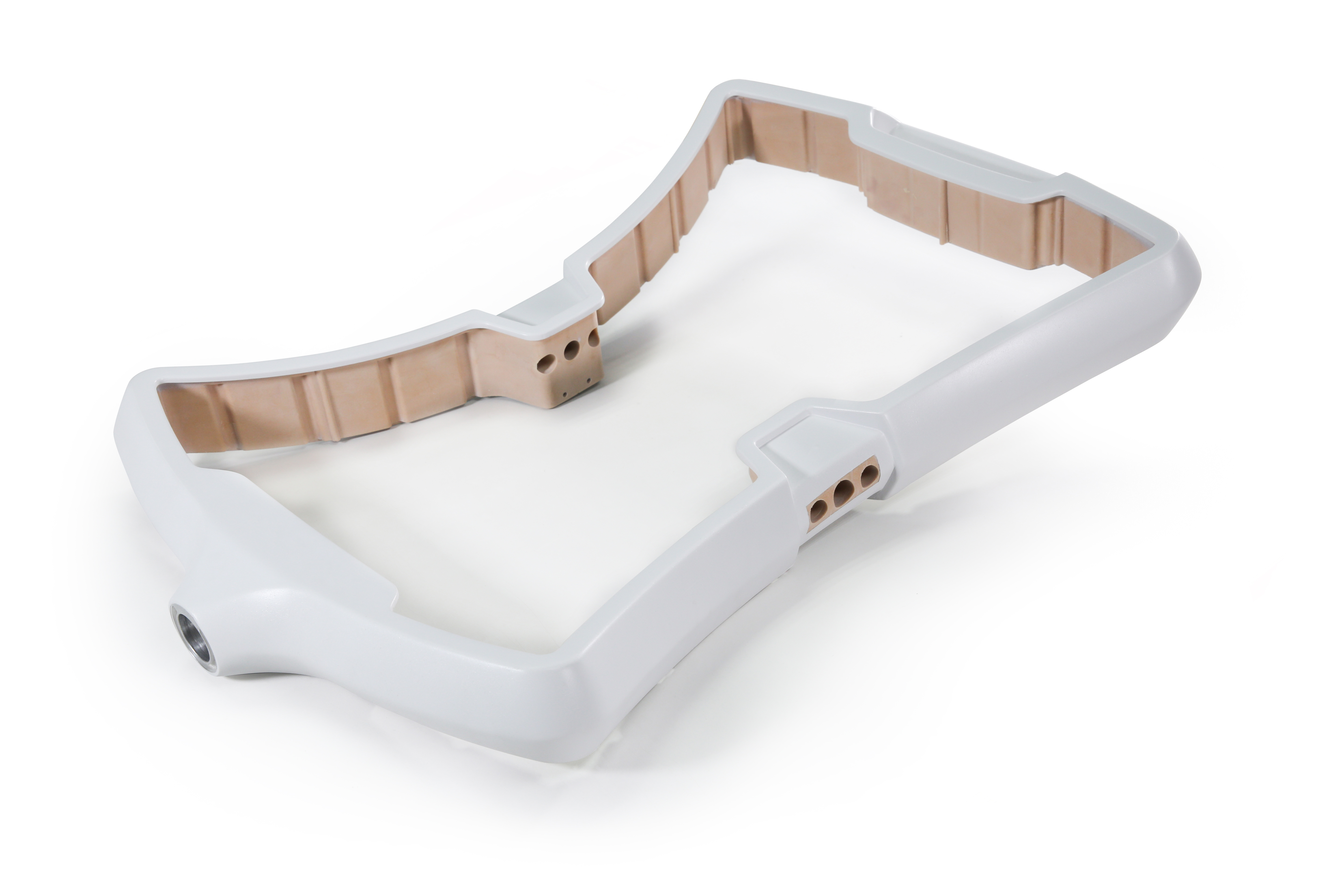

3D打印硅胶复模阻燃ABS 8263在小批量手术灯支架制造中的创新实践

随着医疗设备向定制化、高安全性方向发展,手术灯支架等精密组件的生产面临多重挑战:需满足复杂结构设计、阻燃性能(如UL94 V-0标准)、医疗级表面光洁度,同时需控制小批量订单的成本与周期。传统金属模具成本高昂(约15-20万元/套)且生产周期长 ,而3D打印结合硅胶复模技术凭借其灵活性和经济性,成为医疗器械制造领域的新兴解决方案。

3D打印结合硅胶复模技术在小批量手术灯支架制造中的创新实践

——以阻燃ABS 8263与医疗级喷漆工艺为例

项目背景与行业需求

随着医疗设备向定制化、高安全性方向发展,手术灯支架等精密组件的生产面临多重挑战:需满足复杂结构设计、阻燃性能(如UL94 V-0标准)、医疗级表面光洁度,同时需控制小批量订单的成本与周期。传统金属模具成本高昂(约15-20万元/套)且生产周期长 ,而3D打印结合硅胶复模技术凭借其灵活性和经济性,成为医疗器械制造领域的新兴解决方案。

技术方案与核心流程

一、3D打印原型设计与优化

高精度建模:采用SLA(立体光固化)技术制作手术灯支架原型,精度可达±0.1 mm,确保支架的力学承载结构与散热孔等细节的精准还原。

材料适配:原型选用耐高温树脂,耐受后续硅胶模具制作过程中的高温固化环境,避免变形。

二、硅胶复模工艺实现小批量生产

模具制作:将3D打印原型固定于模框内,注入液态硅胶并抽真空消除气泡,经60-80℃固化后分模,单套模具可重复使用15-25次,适配50-200件的小批量需求 。

阻燃ABS 8263材料浇注:通过真空浇注工艺将预热后的阻燃ABS 8263液体注入硅胶模具,材料特性包括UL94 V-0认证、抗冲击性(拉伸强度≥40 MPa)及耐高温(玻璃化温度约100℃),满足手术室防火安全与机械强度要求。

三、表面处理与医疗合规性

喷漆工艺:采用医疗级哑光漆喷涂,经70-80℃烤箱固化后,表面粗糙度Ra≤1.6 μm,兼具防腐蚀、耐磨性及清洁消毒适应性,符合ISO 13485医疗器械标准。

质量检测:通过垂直燃烧测试、负载强度模拟(如20 kg承重测试)及生物相容性验证,确保产品安全性与可靠性。

四、技术优势与经济效益

1.成本与周期优化

硅胶模具成本仅为传统金属模具的5%-10%,生产周期由传统注塑的30天缩短至7-10天。

3D打印原型省去CNC加工的复杂工序,材料利用率提升30%,尤其适合结构迭代频繁的研发阶段。

2.功能与安全适配性

阻燃ABS 8263兼具机械强度与防火性能,其抗冲击性可应对手术灯频繁调整的机械应力,避免传统金属支架的重量负担。

硅胶复模可精准复刻复杂曲面(如弧形支撑结构、嵌入式卡扣),解决传统压铸工艺易产生的螺纹孔偏心问题。

3.行业应用价值与未来展望推动医疗设备快速迭代

该技术适用于手术器械托盘、假肢连接件等医疗器械或者医疗仪器壳体小批量定制化组件的生产,加速产品从研发到临床的转化周期。

4.绿色制造趋势

阻燃ABS 8263支持回收再利用,与硅胶复模的低废料特性结合,符合医疗行业可持续发展目标。

结语

本案例通过3D打印与硅胶复模的协同创新,验证了其在医疗精密组件制造中的可行性。以阻燃ABS 8263为核心材料,结合医疗级喷漆工艺,不仅满足了手术灯支架的功能与安全需求,更以低成本、高效率的模式为医疗器械行业提供了新的生产范式。未来,随着智能材料与数字化技术的融合,3D打印技术将在医疗制造领域释放更大潜力。

更多新闻

2025-02-16

2025-12-09

2025-12-08

2025-12-05

2025-12-04

2025-12-03