01

2025

-

03

3D打印铝合金技术突破与应用新浪潮:轻量化革命加速

随着Al2139 AM(耐200℃高温)、CP1(易焊接阳极氧化)等新材料上市,铝合金3D打印正从“替代传统”转向“创造需求”。行业预测,到2026年全球市场规模将突破50亿美元,涵盖耐超低温、高燃烧值等特种材料的开发将进一步拓展核能、新能源等场景

技术突破:高强度、耐高温材料引领行业革新

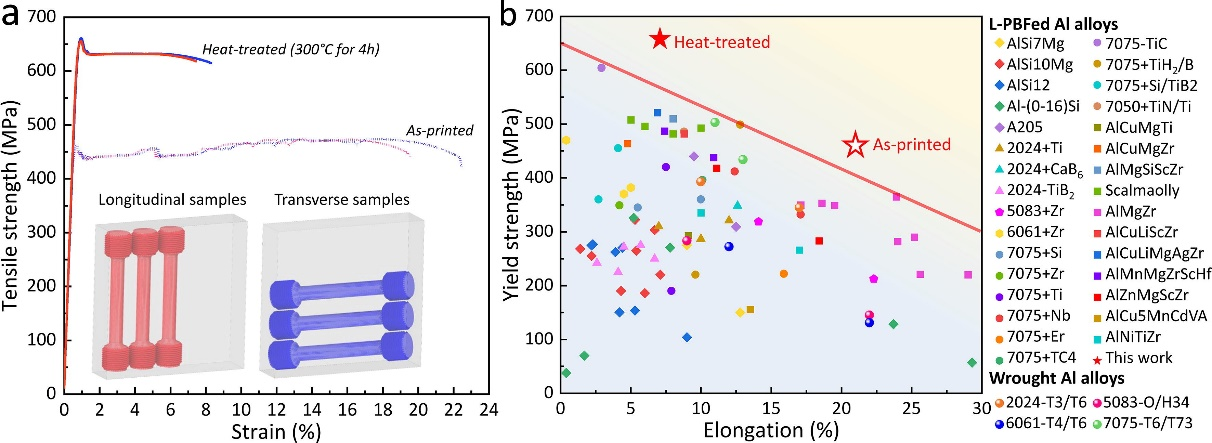

近期,全球3D打印铝合金领域迎来多项重大技术突破。南方科技大学朱强团队联合多个国际团队,通过激光粉末床熔融(L-PBF)技术成功制备出Al-Mg-Mn-Sc-Zr合金,其打印态屈服强度达461 MPa,延伸率21%;经300℃直接时效处理后,屈服强度提升至656 MPa,创下增材制造铝合金强度的新纪录。该材料通过引入纳米级层错、孪晶界和9R相等缺陷结构,实现了强度与塑性的优异平衡,为航空航天、国防等高端领域提供了轻量化新方案。

L-PBF制备铝合金在打印态和热处理后的拉伸性能图

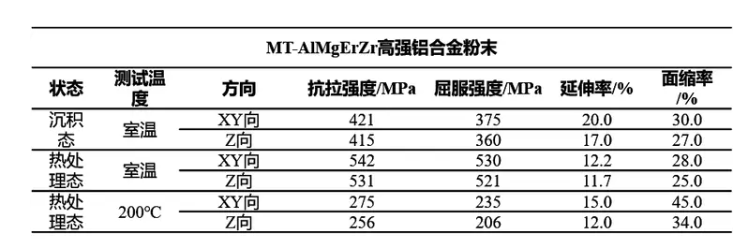

与此同时,国内企业也加速技术攻关。中航迈特开发的MT-AlMgErZr铝合金粉末,热处理后抗拉强度达540 MPa,成本较进口材料大幅降低;宝航新材料推出的HS5601超高强铝合金,抗拉强度达620-650 MPa,成为目前商用3D打印铝合金中的“强度王者” 。此外,苏州倍丰的GA570铝合金在250℃高温下稳定服役5000小时,可满足航空发动机长寿命需求,展现了耐高温性能的突破。

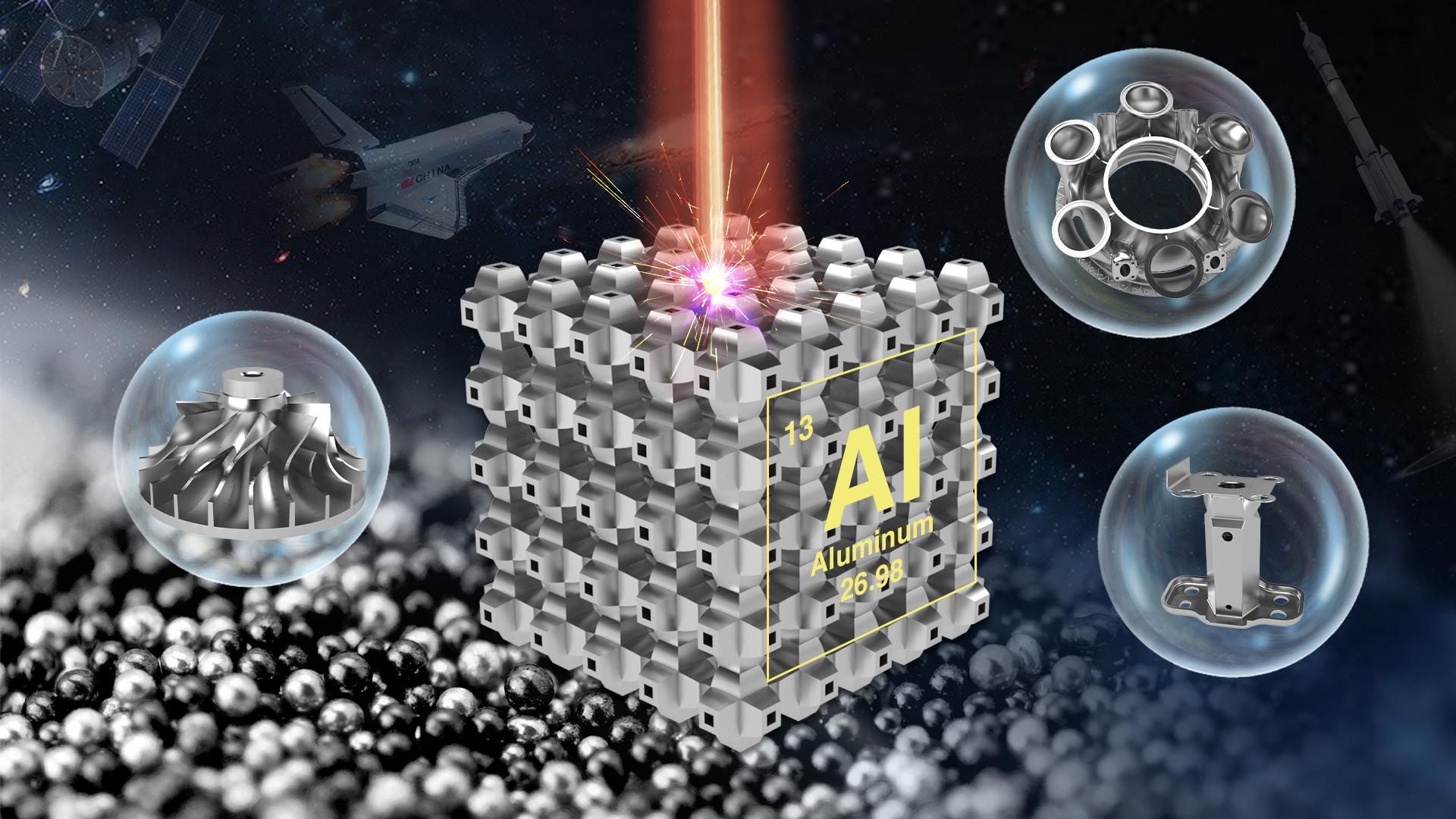

应用拓展:从航天到汽车,解锁无限潜力

在航空航天领域,3D打印铝合金正成为“太空标配”。NASA与Elementum 3D合作开发的耐热铝合金成功通过火箭发动机测试,其再生冷却结构结合纳米陶瓷涂层技术,使铝材在超高温环境下稳定运行。国内冬奥火炬内外飘带采用3D打印铝合金+纳米陶瓷涂层方案,耐受1000℃高温,展示了材料与工艺的完美融合。

汽车工业则迎来轻量化革命。保时捷为911 GT2 R车型3D打印的铝合金活塞,集成封闭式冷却流道,减重10%的同时提升发动机效率;福特计划年产20万件铝制3D打印部件,推动粘合剂喷射技术规模化应用 。在电子领域,宝航的PT6301可阳极化铝合金突破表面处理瓶颈,为消费电子外壳定制化生产铺平道路。

工艺创新:多技术路线并行发展

当前,铝合金3D打印已形成多元化工艺生态:

- 激光粉末床熔融(L-PBF):主导高精度复杂结构制造,如空客A350的热交换器;

- 电弧增材制造(WAAM):高效成型大型构件,我国航天领域已实现燃料贮罐等应用;

- 粘结剂喷射:福特推动该技术量产化,成本较传统工艺降低30% ;

- 冷喷涂技术:超卓航科实现400 MPa级高强铝合金修复,突破军工领域再制造难题 。

未来展望:材料与工艺协同进化

随着Al2139 AM(耐200℃高温)、CP1(易焊接阳极氧化)等新材料上市,铝合金3D打印正从“替代传统”转向“创造需求”。行业预测,到2026年全球市场规模将突破50亿美元,涵盖耐超低温、高燃烧值等特种材料的开发将进一步拓展核能、新能源等场景。

武汉叁帝智造科技有限公司持续关注全球3D打印技术动态,致力于推动先进材料与智能制造的深度融合,为工业用户提供从材料研发到终端应用的全链条解决方案。

更多新闻

2025-02-16

2025-03-27

2025-03-27

2025-03-26

2025-03-25

2025-03-25

3D打印全服务提供商

关注微信

扫描添加微信号

周工